Das DSC-Verfahren ist derzeitig Gegenstand von Entwicklungsarbeit. Im folgenden werden die Verfahrenscharakteristika sowie der erreichte Entwicklungsstand dargestellt.

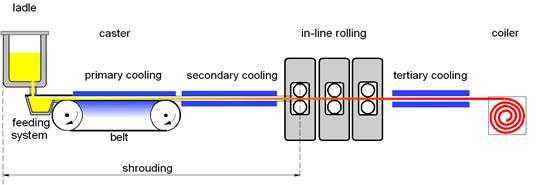

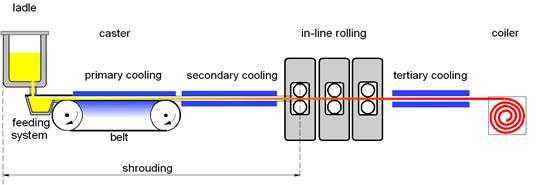

Beim DSC-Verfahren wird der flüssige Stahl über ein Zuführsystem auf ein umlaufendes von unten intensiv mit Wasser gekühltes Gießband aus Stahl gegossen, s. Bild 1. Nach der Erstarrung der Stahlschicht durchläuft das 8-15 mm dicke Band eine Wärmeausgleichs- / Sekundärkühlzone, so daß das anschließende z.B. 3-stufige In-line Warmwalzen bei den Temperaturen erfolgen kann, die für die Einstellung von Werkstoffeigenschaften geeignet sind. Die nachgeschaltete Kühlstrecke sowie die Coileinheit sind Stand der Technik.

Bild 1: Skizze des DSC- Prozesses

Bild 2: Produktionsverfahren zur Herstellung von Warmband bei gleicher Produktivität sowie zugehörige spezifische Energieverbräuche

Zur Untersuchung des DSC Verfahrens wurde unter Mitwirkung der Salzgitter AG sowie der SMS-Demag AG an der TU Clausthal eine Pilotanlage zur Erzeugung von 300 mm breitem Band aufgebaut. Die Clausthaler Anlage wird von einem 1.3 t Induktionsofen mit flüssigem Stahl versorgt. Sie verfügt über die wesentlichen prozeßspezifischen Komponenten, einschließlich einer einstufigen in-line Warmverformung mit Coilbox zum Aufwickeln des gegossenen Bandes. Eine Anlage zum Vergießen von 900 mm breitem Band, allerdings ohne die Möglichkeit einer In-line-Warmverformung wird beim schwedischen Forschungsinstitut Mefos betrieben. Beide Anlagen, s. Bild 3, wurden im Rahmen von geförderten EGKS-Verbundprojekten von dem Konsortium bestehend aus der TU Clausthal, MEFOS, SMS-Demag, Thyssen Krupp Stahl, dem schwedischen Jernkontoret und der Salzgitter AG weiterentwickelt.

Im Rahmen dieser Projekte wurden an den Pilotanlagen geeignete Zuführungssysteme entwickelt und getestet, die eine gleichmäßige Schmelzenverteilung über die Breite des Bandes gewährleisten.

Die Stabilisierung des Gießbandes gegenüber thermischer Dehnung wird durch einen unter dem Gießband angelegten Unterdruck erreicht. Das Abstützungssystem unter dem Gießband wurde so ausgelegt, daß Reibungsverluste weitestgehend vermieden, eine begrenzte thermische Dehnung des Gießbandes zugelassen wird und eine ausreichende Kühlung durch Spritzwasser erfolgen kann.

Die Ausbildung der Oberseitenoberfläche des gegossenen Bandes hängt erheblich von der eingestellten Gasatmosphäre im Bereich der Gießmaschine ab. Sehr gute Oberflächen erhält man durch definierte Zugabe von CO2 in eine Argonatmosphäre.

Der Einsatz von Seitenbegrenzungen, die zum gegossenem Band parallel mitlaufen, wird insbesondere bei den in einer Produktionsanlage zu erwartenden hohen Gießgeschwindigkeiten notwendig. Entsprechende Seitenbegrenzungen wurden erfolgreich getestet.

Bild 3: Pilotanlagen bei MEFOS (links) und in Clausthal (rechts)

Die Materialuntersuchungen haben gezeigt, daß sich das nach dem DSC-Verfahren gegossene Band in-line warmwalzen läßt, so daß man bereits nach einem Walzstich ein ausreichend planes Band erhält. Im Gußgefüge wurden erwartungsgemäß keine Makroseigerungen gefunden. Mikroseigerungen treten in ähnlicher Größenordnung wie beim konventionellen Verfahren auf. Die mittlere Korngröße ist deutlich feiner als die der Bramme und Dünnbramme. Das Walzgefüge weist bereits nach einem Stich eine vergleichsweise hohe Duktilität und Festigkeit auf, s. Bild 4. Das experimentelle Simulieren eines dreistufigen In-line-Walzens ergab Materialeigenschaften, die mit denjenigen konventionell erzeugter Produkte vergleichbar oder besser sind. Die aus der unsymmetrischen Erstarrung (Unterseite/Oberseite) resultierende Unsymmetrie des Gußgefüges kann durch eine dreistufige Warmumformung beseitigt werden.

a) b)

b)

Bild 4:a) Coil, hergestellt an der Pilotanlage Clausthal, b) Mechanisch / technologische Werte

Zusammenfassend hat das DSC-Verfahren im Pilotmaßstab einen Entwicklungsstand erreicht, der eine Prozeßrealisierung im Produktionsmaßstab und die Produktion von vermarktungsfähigem Material erfolgversprechend erscheinen läßt.